LINIA DO PRAŻENIA GIPSU – REA

Oferujemy zaprojektowanie, wykonanie, montaż i uruchomienie kompletnej linii do prażenia gipsu REA.

Założenia:

- Wilgotność gipsu 7÷ 10%; – wydajność linii od 8 ÷ 10t/h gipsu w zależności od wilgotności

- Wilgotność gipsu 7÷ 10%; – wydajność linii od 10 ÷ 12t/h gipsu w zależności od wilgotności

Zakres dostawy:

- zasobnik (dozownik) gipsu

- Z transporterem wybierającym z regulowanej wydajności falownikiem

- Moc silnika 5,5kW.

- Transporter taśmowy B-500 podający gips mokry ze zbiornika do suszarni

- Moc silnika 4kW

- Suszarnia fluidalna - przystosowana do suszenia REA gipsu

- Zbiornik buforowy suszonego gipsu

- Prażarka kotłowa oparta na zjawisku przemiany fazowej

- Zbiornik buforowy wyprażonego gipsu

- Podajnik kubełkowy

- Schładzarka do wyprażonego gipsu

- Podajnik kubełkowy

- Silosy magazynowe wyprażonego gipsu

- Szafa sterownicza z wyposażeniem siłowym sterowniczym i AKP

Cena

Ofertę cenową przedstawimy na indywidualne zapytanie

Termin realizacji:

Proponowany czas realizacji dostawy urządzeń wraz z dokumentacją wynosi 7 miesięcy.

Powyższy termin jest liczony od dnia wejścia w życie umowy, dokonania uzgodnień, skompletowania pełnych założeń oraz wpłacenia zaliczki.

Gwarancja:

Urządzenia otrzymują 12 miesięczną gwarancję pracy od chwili uruchomienia, lecz nie dłużej niż 18 miesięcy od daty produkcji.

Gwarancja jest udzielana pod warunkiem przeprowadzenia właściwego montażu

i właściwej zgodną z dokumentacją techniczno-ruchową eksploatacji.

LINIA PRAŻENIA GIPSU – OPIS TECHNOLOGICZNY – PRODUKCYJNY

Materiał z magazynu REA podawany jest do kosza zasypowego przy użyciu ładowarki. Kosz zasypowy o pojemności 11m3 umożliwia poprzez regulowaną szczelinę równomierne wyprowadzenie gipsu dwuwodnego dozownikiem taśmowym. Spulchniony gips dwuwodny zostaje przeniesiony do oddziału prażenia gipsu przenośnikiem taśmowym na taśmie o szerokości 600mm.

Gips dwuwodny z podajnika taśmowego poprzez taśmociąg dozujący trafia do suszarni. Główny element suszarni wykonany jest z rury żaroodpornej o średnicy 800mm o łącznej długości ok. 50mb. Suszarnia ogrzewana jest przy użyciu palnika gazowego o mocy 3.5MW. Palnik zamontowany jest w poziomie do płyty czołowej komory paleniska wykonanego z dwóch rur żaroodpornych. Zapotrzebowanie powietrza do spalania jest realizowane poprzez wentylator przy palniku. Chłodzenie rury komory spalania realizowane jest przez wprowadzenie wentylatorem chłodnego powietrza pomiędzy dwie rury. Pod częścią pionową suszarni zamontowany jest młynek rozdrabniający zbrylone kawałki gipsu REA.

Cząstki gipsu są porywane przez gorące spaliny i unoszone na wysokość ok. 20 metrów, następnie kierowaną są w dół bezpośrednio do cyklonu. Po przebyciu takiej drogi gips jest osuszony i podgrzany do temperatury 120ºC. W cyklonie następuje częściowe oddzielenie gipsu od spalin, które trafiają wraz z odebraną z gipsu wilgocią do filtra, a dalej poprzez wentylator i komin z tłumikiem hałasu wyrzucane są do atmosfery. Filtr zapewnia, że do atmosfery nie wydostanie się więcej niż 60mg/m3 cząstek stałych.

Wysuszony i podgrzany gips po przejściu przez cyklon trafia do zbiornika buforowego o pojemności ~ 10m3, do tego zbiornika podajnikiem ślimakowym trafia również surowiec uzyskany z filtra. Zbiornik wyposażony jest w czujniki poziomu max i min.

Ze zbiornika gips podawany jest do prażarki. Po wyprażeniu gips wylewamy do zbiornika. Przy pomocy podajnika kubełkowego ze zbiornika gips trafia do chłodnika. Po wychłodzeniu gips jest transportowany przy pomocy ślimaka i podajnika kubełkowego do silosa magazynowego.

PRAŻARKA GIPSU – opis

Prażarka gipsu o niespotykanej technologii nadprzewodnictwa cieplnego, którą nie zastosowano dotąd na świecie. Koszty prażenia gipsu są zmniejszone o 35% w porównaniu do pracujących do tej pory prażarek gipsu, a jakość surowca jest nieporównywalnie lepsza.

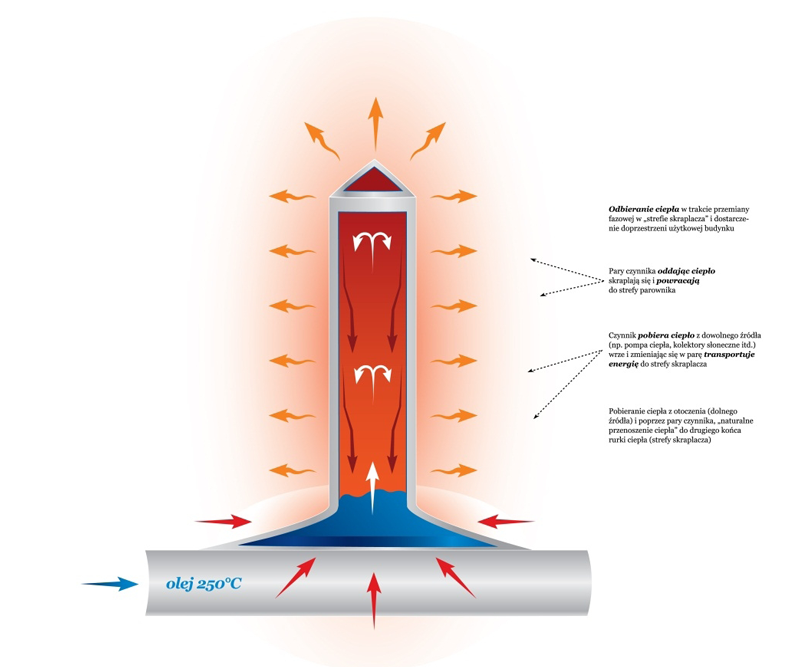

We wszystkich prażarkach projektowanych i produkowanych do tej pory przez nas ciepło było przekazywane za pomocą gorącego oleju płynącego w wężownicy (rurze o średnicy fi- 100mm), znajdującej się na obrzeżu pieca obrotowego. Gips znajdujący się w takim piecu przemieszczał się w ruchu ciągłym, aż do uzyskania odpowiednich parametrów. Regulacja odbywała się temperaturą oleju. W tej prażarce zastosowana jest przemiana fazowa czyli czynnik zamknięty hermetycznie w rurce metalowej, o średnicy fi-25mm, który ma niską temperaturę wrzenia. Ciepło pobierane z wężownicy olejowej zasila w ciepło rurki skierowane w głąb gipsu, które przekazują to ciepło do środka złoża gipsowego i równomiernie nagrzewają gips. Tak rozprowadzone ciepło i dostarczone w głąb złoża gipsu pozwala prażyć gips w niższej temperaturze i uzyskiwać lepsze parametry gipsu. Na energii cieplnej można zaoszczędzić 30% i na energii elektrycznej około 40%. Posiadając tą technologię można było zbudować prażarkę kotłową, w której prażenie odbywa się okresowo, gips odbierany jest w momencie uzyskania odpowiednich dla nas parametrów. Taka kontrola prażenia jest niemożliwa w ruchu ciągłym, który odbywa się w piecu obrotowym. W innych prażarkach kotłowych ciepło przekazywane jest tylko na obrzeżach kotła, a nie jak w tym przypadku przy pomocy rurek poprowadzonych w głąb gipsu. A to wpływa istotnie na możliwość uzyskania lepszych parametrów gipsu.

Rys. Mechanizm działania rurki ciepła w przemianie fazowej

Schemat linii prażenia gipsu – do pobrania